Actualités

Faire face à l'épuisement des bobines de solénoïde et au bruit de fonctionnement : un guide des causes et des solutions professionnelles

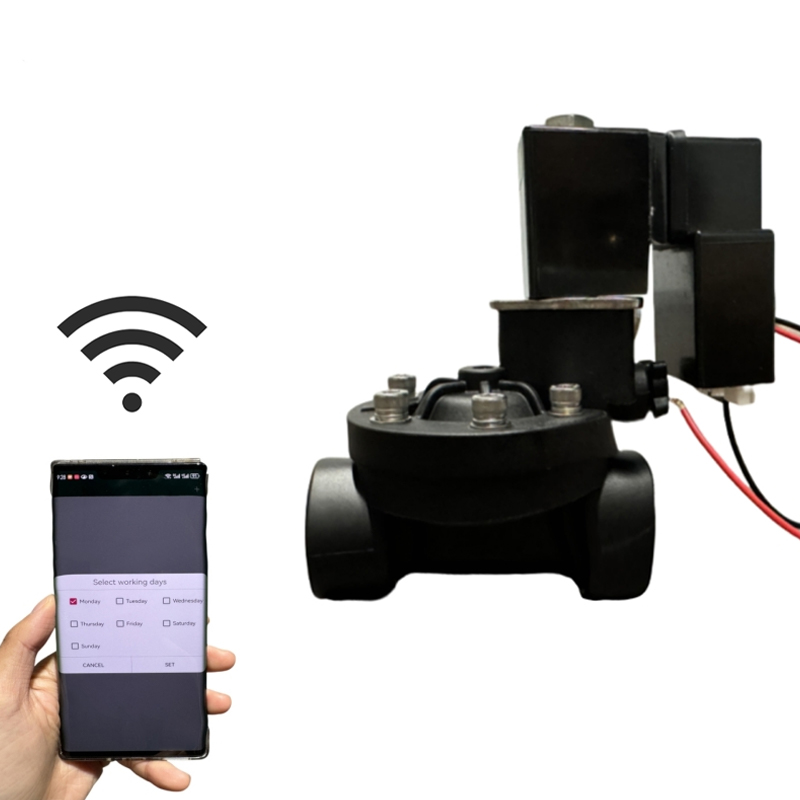

Dans le bon fonctionnement des équipements industriels et des systèmes d'automatisation, électrovannes jouent un rôle central. Cependant, le grillage des bobines ou le bruit anormal lors de la mise sous tension sont des défis fréquemment rencontrés par les ingénieurs et les décideurs en matière d'approvisionnement. Ces problèmes entraînent non seulement des temps d'arrêt imprévus, mais peuvent également indiquer des problèmes de compatibilité système plus profonds. Cet article examine les causes profondes et propose des solutions professionnelles et concrètes pour vous aider à prévenir les pannes et à optimiser la fiabilité des équipements.

Problème principal 1 : Causes de l'épuisement des bobines et contre-mesures

L'épuisement d'une bobine n'est généralement pas un événement isolé mais le résultat d'un ou plusieurs facteurs de contrainte au sein du système agissant de concert.

1. Inadéquation et fluctuation de tension

-

- Le problème central : C’est la cause la plus fréquente de surchauffe des serpentins. L’application continue d’une tension supérieure à la valeur nominale de la bobine provoque une génération de chaleur excessive. À l’inverse, une tension trop faible peut empêcher le piston de s’asseoir complètement, ce qui entraîne une consommation de courant élevée et soutenue, ce qui entraîne également une surchauffe.

- Solution professionnelle : Tout d’abord, vérifiez toujours que la tension nominale de la bobine (par exemple, AC 220 V, DC 24 V) correspond précisément à l’alimentation. Deuxièmement, dans les zones où la tension du réseau est instable, investir dans un régulateur de tension pour l'alimentation des électrovannes constitue une mesure de protection rentable.

2. Température ambiante ou du support excessive

-

-

Le problème central : La classe d'isolation d'une bobine solénoïde (par exemple, classe F, classe H) définit sa limite de température maximale. Lorsque la chaleur provenant de l’environnement de la vanne ou des fluides à haute température qui la traversent (par exemple, vapeur, eau chaude) est continuellement conduite vers le serpentin, sa température peut dépasser la limite de l’isolation, accélérant le vieillissement et conduisant à un grillage.

-

Solution professionnelle : Évaluez avec précision les températures ambiantes et du support maximales. Pour les applications à haute température, il est essentiel de sélectionner une batterie avec une classe d'isolation correspondante plus élevée (par exemple, classe H) ou une vanne dotée d'un conception à isolation thermique qui protège efficacement la bobine du corps chaud de la vanne.

-

3. Cyclisme excessif ou service continu

-

-

Le problème central : Les fréquences de commutation dépassant de loin les spécifications de conception, ou les applications nécessitant que la vanne reste ouverte sous tension pendant des périodes prolongées, amènent la bobine à générer de la chaleur en continu. Sans temps suffisant pour se dissiper, cette chaleur s’accumule et conduit à une panne.

-

Solution professionnelle : Vérifiez la fréquence du cycle de fonctionnement de l’application. Pour les scénarios nécessitant une mise sous tension à long terme, il est recommandé de sélectionner Bobines Alahot basse consommation ou utilisez des électrovannes spécialisées avec «bobine d'impulsion» ou «verrouillage» fonctionnalités. Les bobines à faible consommation d'énergie peuvent rester sous tension en continu pendant de longues périodes sans générer de chaleur. Des tests en laboratoire ont démontré que les bobines Alahot peuvent fonctionner en continu pendant plus d'un an sans surchauffe observable. Les bobines d'impulsion sont alimentées uniquement au moment de l'actionnement et peuvent être mises hors tension immédiatement après, éliminant ainsi tout problème de chaleur associé à une activation prolongée.

-

4. Pénétration d’humidité et court-circuit

-

-

Le problème central : Dans des environnements humides ou condensés, l'humidité peut pénétrer dans l'enroulement de la bobine, compromettant l'isolation et provoquant des courts-circuits entre spires. Cela crée des points localisés de haute résistance et de chaleur intense.

-

Solution professionnelle : Spécifiez une bobine avec un Indice de protection contre la pénétration (IP) pour l'environnement d'installation. Par exemple, IP65 offre une protection contre la poussière et les jets d’eau, adaptée à la plupart des environnements industriels. Pour les zones de lavage dans les applications alimentaires ou pharmaceutiques, un IP67 ou supérieur est recommandé.

-

Problème principal 2 : Causes du bruit de fonctionnement (bourdonnement/bourdonnement) et contre-mesures

Un bruit anormal pendant le fonctionnement n’est pas seulement une nuisance ; cela peut être un précurseur de problèmes de performances.

1. Problèmes inhérents de fonctionnement et de tension CA

-

-

Le problème central : Les électrovannes alimentées en courant alternatif subissent intrinsèquement un bourdonnement vibratoire dû au champ magnétique alternatif (à 50/60 Hz), ce qui est normal. Cependant, un bruit trop fort indique souvent tension insuffisante , ce qui entraîne une force magnétique insuffisante pour maintenir le piston fermement et silencieusement en place, provoquant des vibrations.

-

Solution professionnelle : L'action principale consiste à mesurer et à garantir que la tension de fonctionnement se situe à ± 10 % de la valeur nominale. En outre, envisagez de spécifier des bobines avec un circuit redresseur intégré (pont de diodes) . Cela convertit l'alimentation en un courant continu plus fluide pour la bobine, réduisant considérablement les vibrations et le bruit.

-

2. Composants mécaniques usés, contaminés ou mal alignés

-

-

Le problème central : L'usure des pièces mobiles telles que le piston, le ressort ou l'armature au fil du temps, la contamination due à un fluide bloquant la libre circulation ou un mauvais alignement lors de l'installation créant des forces de liaison peuvent tous provoquer un bruit irrégulier.

-

Solution professionnelle : Mettre en œuvre un programme de maintenance planifiée. Pour les applications critiques, prévoyez un nettoyage ou un remplacement périodique des joints internes et des ressorts. Lors de l'installation, assurez-vous que la canalisation est correctement alignée avec la vanne pour éviter d'imposer des contraintes.

-

3. Composants lâches

-

-

Le problème central : Un simple desserrage du matériel, tel que le boîtier de la bobine ou les écrous de montage, peut permettre aux pièces de résonner et de trembler lorsque la vanne vibre lors de la mise sous tension.

-

Solution professionnelle : Incluez la vérification et le resserrage de toutes les fixations externes comme étape standard lors des arrêts pour maintenance.

-

Notre valeur professionnelle : Prévention proactive

Comprendre ces causes révèle que la plupart des échecs peuvent être évités grâce à sélection et configuration initiales correctes . C’est la valeur fondamentale qu’offre un fournisseur professionnel.

Pour votre prochaine spécification de projet, veuillez consulter nos ingénieurs d'application et confirmer les paramètres clés suivants. Cela nous permet de préconiser la solution la plus fiable et la plus adaptée :

1. Tension exacte et type de puissance (CA/CC).

2. Plages de température ambiante et du fluide.

3. Fréquence de fonctionnement et cycle de service attendus.

4. Conditions environnementales du site (humidité, poussière, besoins de lavage).

5. Toute exigence spécifique concernant les niveaux de bruit.

En garantissant une correspondance précise des applications, nous pouvons travailler ensemble pour minimiser le risque de temps d'arrêt imprévus et garantir l'efficacité et le bon fonctionnement de vos processus.