Actualités

Comment les électrovannes anticorrosion préviennent-elles la rouille et les dommages chimiques ?

Comprendre les risques de corrosion dans les applications d'électrovannes

Électrovannes anticorrosion sont conçus pour les environnements où l'humidité, les produits chimiques agressifs ou les températures fluctuantes peuvent rapidement dégrader les composants de vannes standard. La corrosion ne se limite pas à la rouille visible ; cela comprend les piqûres, les attaques chimiques, le tartre et la fragilisation des matériaux qui compromettent les performances d'étanchéité et la réponse magnétique. Dans les systèmes de contrôle des fluides industriels, même une corrosion mineure peut entraîner des fuites, des temps de réponse lents ou une défaillance complète des vannes. Comprendre les risques de corrosion spécifiques présents dans une application est la première étape dans la sélection ou la conception d’une électrovanne anticorrosion efficace.

Les environnements courants à haut risque comprennent les chaînes de traitement chimique, les installations de traitement de l’eau, les usines de produits alimentaires et de boissons, les installations marines et les équipements extérieurs exposés à l’humidité ou aux brouillards salins. Dans ces contextes, les vannes peuvent rencontrer des acides, des alcalis, des chlorures, des solvants ou des agents oxydants. Les électrovannes anticorrosion répondent à ces risques en combinant la sélection des matériaux, le traitement de surface, la conception structurelle et les stratégies d'étanchéité plutôt que de s'appuyer sur une seule mesure de protection.

Matériaux de carrosserie résistants à la corrosion et leurs avantages pratiques

L’un des moyens les plus directs pour les électrovannes anticorrosion de prévenir la rouille et les dommages chimiques consiste à utiliser des matériaux de corps résistants à la corrosion. Le corps de la vanne est continuellement exposé au fluide de travail et à l'environnement environnant, ce qui rend le choix du matériau crucial. Les métaux et polymères sont sélectionnés en fonction de leur stabilité chimique, de leur résistance mécanique et de leur compatibilité à long terme avec le fluide contrôlé.

L'acier inoxydable, en particulier les nuances telles que 304 et 316, est largement utilisé en raison de sa couche d'oxyde riche en chrome, qui résiste naturellement à l'oxydation et à de nombreux agents chimiques. Pour les fluides très agressifs, les alliages contenant du molybdène offrent une résistance améliorée à la corrosion par piqûre et caverneuse. Dans les applications où la corrosion des métaux est inévitable ou où la réduction de poids est importante, des plastiques techniques tels que le PTFE, le PVDF ou le nylon renforcé sont utilisés pour éliminer complètement la rouille.

- Les corps en acier inoxydable résistent à l’oxydation, à l’humidité et à une exposition chimique modérée.

- Les corps en laiton avec des formulations spéciales offrent une résistance à la corrosion et une usinabilité équilibrées.

- Les corps en polymère offrent une excellente résistance aux acides, aux alcalis et aux sels sans formation de rouille.

Traitements et revêtements de surface protecteurs

Au-delà des matériaux de base, les électrovannes anticorrosion s'appuient souvent sur des traitements de surface et des revêtements pour prolonger la durée de vie. Ces traitements forment une barrière physique ou chimique entre le substrat métallique et les agents corrosifs. Contrairement aux surfaces non traitées, les composants revêtus sont moins susceptibles de développer des microfissures ou des points de corrosion localisés qui se développent avec le temps.

Les traitements courants comprennent le nickelage autocatalytique, les revêtements époxy et l'anodisation des composants en aluminium. Ces finitions améliorent la résistance à la pénétration de l’humidité, aux éclaboussures de produits chimiques et aux contaminants atmosphériques. Il est important de noter que les revêtements de haute qualité sont appliqués avec une épaisseur et une adhérence contrôlées pour éviter l'écaillage, qui pourrait autrement contaminer le système fluidique ou réduire la fiabilité des vannes.

Comment les revêtements réduisent la maintenance à long terme

Un revêtement protecteur bien appliqué réduit la fréquence d’inspection, de nettoyage et de remplacement. Dans des environnements corrosifs, les vannes non protégées peuvent nécessiter des arrêts fréquents pour maintenance. Les revêtements anticorrosion ralentissent la dégradation des matériaux, permettant aux installations de fonctionner plus longtemps entre les intervalles d'entretien et réduisant les coûts d'exploitation globaux sans compromettre les performances.

Matériaux d'étanchéité qui bloquent la pénétration des produits chimiques

Les joints sont souvent les composants les plus vulnérables d’une électrovanne lorsqu’ils sont exposés à des produits chimiques. Les électrovannes anticorrosion utilisent des matériaux d'étanchéité qui maintiennent l'élasticité et la stabilité chimique même après une exposition prolongée à des fluides agressifs. Des joints efficaces empêchent les fluides et les vapeurs d'atteindre les pièces métalliques internes, protégeant ainsi le corps de la vanne et l'ensemble solénoïde.

Les élastomères tels que l'EPDM, le FKM (Viton) et le PTFE sont sélectionnés en fonction de la plage de température et de la compatibilité chimique. Par exemple, l'EPDM résiste bien à l'eau, à la vapeur et aux produits chimiques doux, tandis que le FKM résiste aux huiles, aux carburants et à de nombreux solvants. Les joints PTFE offrent une résistance chimique quasi universelle, ce qui les rend adaptés aux applications hautement corrosives.

| Matériau du joint | Médias typiques | Rôle de protection contre la corrosion |

| EPDM | Eau, vapeur, produits chimiques doux | Empêche la corrosion liée à l'humidité |

| FKM | Huiles, carburants, solvants | Bloque les attaques chimiques sur les pièces métalliques |

| PTFE | Acides et alcalis forts | Fournit une barrière chimique inerte |

Isolation de la bobine solénoïde des environnements corrosifs

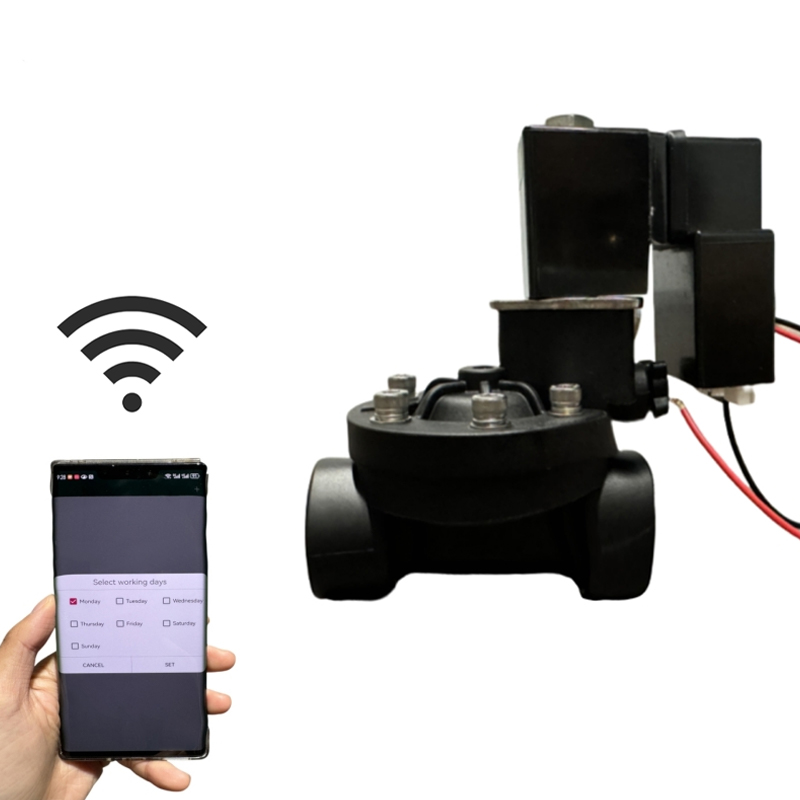

La bobine solénoïde est essentielle à l'actionnement des vannes mais est très sensible à la corrosion et à l'humidité. Les électrovannes anticorrosion sont conçues pour isoler la bobine du contact direct avec les fluides et les atmosphères corrosives. Cette isolation est obtenue grâce à l'encapsulation, aux boîtiers scellés et aux fixations résistantes à la corrosion.

Les bobines encapsulées sont généralement moulées en époxy ou en résine, créant une barrière étanche à l'humidité qui protège les enroulements internes de l'oxydation. Dans les environnements extérieurs ou soumis à un lavage, des boîtiers scellés dotés d'indices de protection appropriés empêchent l'eau, la poussière et les vapeurs chimiques d'atteindre les composants électriques. Cette approche de conception garantit une force magnétique constante et un fonctionnement fiable de la vanne dans le temps.

Conception du chemin d'écoulement interne pour minimiser les points de corrosion

La corrosion commence souvent dans les zones stagnantes, les angles vifs ou les crevasses où le liquide s'accumule. Les électrovannes anticorrosion intègrent des chemins d'écoulement internes lisses pour réduire ces zones à risque. En minimisant les zones mortes et en favorisant un débit uniforme, la vanne réduit le risque de concentration chimique localisée et de formation de dépôts.

Un usinage de précision et une géométrie réfléchie garantissent que les fluides corrosifs ne restent pas en contact avec les surfaces internes plus longtemps que nécessaire. Cette considération de conception est particulièrement importante dans les applications impliquant des liquides corrosifs qui peuvent cristalliser ou réagir en cas de stagnation, accélérant ainsi la dégradation du matériau.

Tests de compatibilité et sélection spécifique à l'application

La prévention de la rouille et des dommages chimiques ne consiste pas uniquement à utiliser des matériaux de qualité supérieure ; cela dépend également de l'adaptation de la vanne à l'application spécifique. Les électrovannes anticorrosion sont généralement validées par des tests de compatibilité, y compris l'exposition aux produits chimiques cibles, les cycles de pression et les variations de température. Ces tests permettent de confirmer que les matériaux et les revêtements fonctionnent comme prévu dans des conditions de fonctionnement réelles.

D'un point de vue pratique, les utilisateurs doivent évaluer la composition du fluide, la température de fonctionnement, la plage de pression et l'exposition environnementale avant de sélectionner une vanne. La consultation des tableaux de compatibilité et des données sur les matériaux réduit le risque de corrosion inattendue et prolonge la durée de vie opérationnelle de la vanne.

Comment la conception anticorrosion améliore la fiabilité du système

En empêchant la rouille et les dommages chimiques, les électrovannes anticorrosion contribuent directement à la fiabilité du système. Une corrosion réduite signifie moins de fuites, des temps de réponse stables et un comportement d'arrêt prévisible. Dans les systèmes automatisés, cette fiabilité se traduit par un contrôle amélioré des processus et une réduction du risque de temps d'arrêt imprévus.

Plutôt que de se concentrer sur des performances extrêmes, une conception anticorrosion efficace met l’accent sur la durabilité et la cohérence. Les vannes qui résistent aux contraintes environnementales et chimiques conservent leurs caractéristiques fonctionnelles sur de longues périodes de service, permettant ainsi un fonctionnement sûr et efficace dans une large gamme d'applications industrielles et commerciales.

Points pratiques à retenir pour la prévention de la corrosion à long terme

Les électrovannes anticorrosion préviennent la rouille et les dommages chimiques grâce à une combinaison de matériaux résistants, de revêtements protecteurs, d'étanchéité robuste et d'une conception structurelle réfléchie. Chaque élément joue un rôle spécifique pour limiter l’exposition aux agents corrosifs et ralentir la dégradation. Lorsqu'elles sont sélectionnées et appliquées correctement, ces vannes offrent une solution pratique à long terme pour le contrôle des fluides dans des environnements difficiles.

Pour les utilisateurs, l’approche la plus efficace consiste à définir clairement les conditions de fonctionnement et à donner la priorité à la compatibilité des matériaux plutôt qu’aux économies de coûts à court terme. Cela permet de garantir que les électrovannes anticorrosion offrent des performances stables, des demandes de maintenance réduites et une durée de vie fiable dans des conditions réelles.